پودر منیزیم، این ماده سبک و نقرهایرنگ، در عین ظرافت ظاهریاش، یکی از پرکاربردترین و واکنشپذیرترین فلزات در صنایع مدرن است. از آتشبازیهای نورانی گرفته تا صنایع هوافضا و داروسازی، ردپای این پودر درخشان دیده میشود.

اما سؤال اصلی این است: پودر منیزیم چطور تولید میشود؟ پاسخ به این سؤال، ما را به سفری جذاب از دل معادن دولومیت تا آزمایشگاههای صنعتی میبرد.

لیست مطالبی که بررسی شده

پودر منیزیم، این فلز سبک و واکنشپذیر، یکی از مواد کلیدی در صنایع مختلف از جمله هوافضا، پیروتکنیک، داروسازی و متالورژی است. این ماده به دلیل ویژگیهای منحصربهفردش، مانند سبکی و قابلیت تولید نور سفید درخشان، کاربردهای گستردهای دارد.

اما چگونه این پودر جادویی از دل طبیعت به دست میآید؟ در این مقاله، با نگاهی دقیق و جذاب به روشهای تولید پودر منیزیم، شما را به سفری در دنیای علم و صنعت میبریم.

📞 برای مشاوره رایگان یا خرید پودر منیزیم، همین حالا با ما تماس بگیرید!

چرا پودر منیزیم مهم است؟

منیزیم، هشتمین عنصر فراوان در پوسته زمین، به دلیل وزن کم و واکنشپذیری بالا، در بسیاری از صنایع مورد توجه قرار گرفته است.

از ایجاد جرقههای خیرهکننده در آتشبازیها تا تقویت آلیاژهای فلزی در هواپیماها، پودر منیزیم نقش کلیدی ایفا میکند. اما تولید آن به دلیل حساسیت و قابلیت اشتعال بالا، نیازمند دقت و فناوریهای پیشرفته است.

روشهای اصلی تولید پودر منیزیم

برای تبدیل منیزیم به پودر، دو روش اصلی در صنعت به کار میروند: روش مکانیکی و روش شیمیایی. هر کدام از این روشها ویژگیها و چالشهای خاص خود را دارند که در ادامه به تفصیل بررسی میکنیم.

۱. روش مکانیکی: آسیاب منیزیم فلزی

این روش سادهتر و ایمنتر است و در آن منیزیم جامد به پودر تبدیل میشود. مراحل تولید به ترتیب زیر میباشد:

🔸تهیه منیزیم جامد: ابتدا منیزیم خالص بهصورت شمش، میله یا نوار تولید میشود.

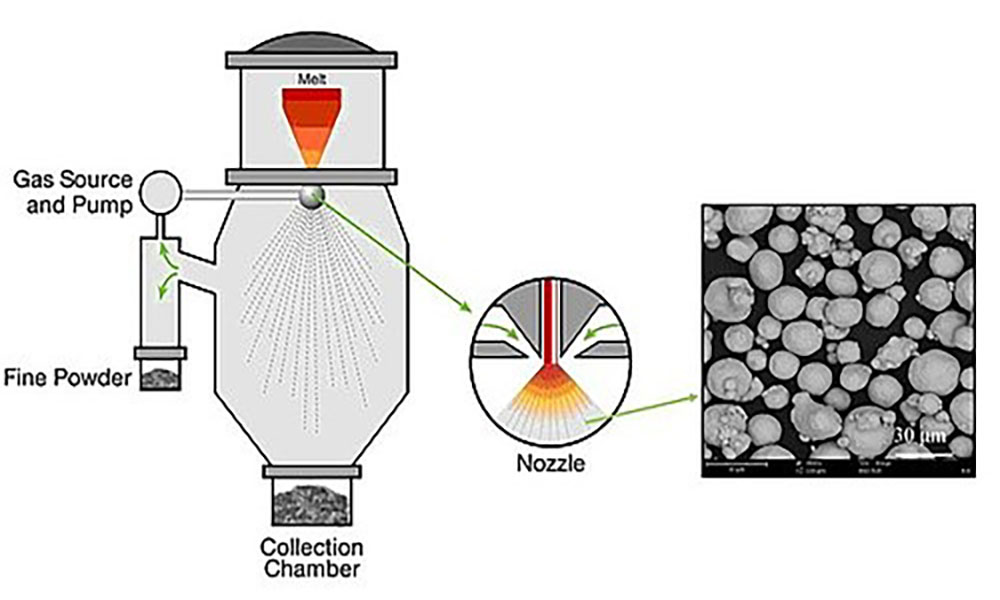

🔸خردایش با آسیاب: با استفاده از دستگاههای آسیاب مانند Ball Mill یا Hammer Mill، منیزیم به ذرات ریز تبدیل میشود.

🔸محیط بیاثر: برای جلوگیری از احتراق خودبهخودی، فرآیند آسیاب در اتمسفر بیاثر (مانند گاز آرگون یا نیتروژن خشک) یا همراه با روغن معدنی انجام میشود.

🔸غربالگری: پودر حاصل غربال شده و در اندازههای مختلف (مش 50 تا 325) دستهبندی میشود.

⬤نکته ایمنی: پودر منیزیم در حالت خشک بسیار قابل اشتعال و حتی انفجاری است. به همین دلیل، کنترل دقیق دما، جلوگیری از جرقه و محدود کردن تماس با هوا در این روش ضروری است.

⬤مزایا: فرآیند ساده و کمهزینه و مناسب برای تولید پودر با دانهبندیهای متنوع

⬤معایب: خطر اشتعال بالا و نیاز به تجهیزات ایمنی پیشرفته

۲. روش شیمیایی: از سنگ معدن تا پودر

روش شیمیایی پیچیدهتر است و شامل استخراج منیزیم از سنگ معدن و تبدیل آن به پودر میشود. دو تکنیک اصلی در این روش وجود دارد:

الف) فرایند Pidgeon (کاهشی): این روش یکی از رایجترین روشهای صنعتی برای تولید منیزیم است، بهویژه در کشورهایی مانند چین که منابع دولومیت فراوان دارند. مراحل فرایند Pidgeon به صورت زیر میباشد:

🔸کلسیناسیون دولومیت: سنگ دولومیت (CaMg(CO₃)₂) در کورههای دوار در دمای 1000–1100 درجه سانتیگراد حرارت داده میشود تا اکسید منیزیم (MgO) و اکسید کلسیم (CaO) تولید شود: CaMg(CO₃)₂ → CaO + MgO + CO₂↑

🔸اختلاط با عامل کاهنده: اکسیدهای بهدستآمده با فروسیلیکون (FeSi) و گاهی فلورسپار (CaF₂) بهعنوان کمکذوب مخلوط میشوند.

🔸احیای حرارتی: مخلوط در کوره خلأ یا نیمهخلأ در دمای 1150–1250 درجه سانتیگراد حرارت میبیند. در این مرحله، MgO با سیلیکون واکنش میدهد و بخار منیزیم تولید میشود: 2MgO + 2CaO + FeSi → 2Mg↑ + Ca₂SiO₄ + Fe

🔸تقطیر و میعان: بخار منیزیم در کندانسورهای فلزی خنک شده و بهصورت کریستالهای جامد یا گلولههای منیزیم رسوب میکند.

🔸تبدیل به پودر: منیزیم جامد تصفیه شده و با آسیابهای مکانیکی به پودر تبدیل میشود.

ویژگیهای فرایند Pidgeon:

| ویژگی | توضیح |

|---|---|

| دما | 1200°Cحدود |

| راندمان | 80–90٪ |

| مزیت | تجهیزات ساده، مناسب برای مناطق کمزیرساخت |

| عیب | انرژیبر، آلاینده، ناپیوسته |

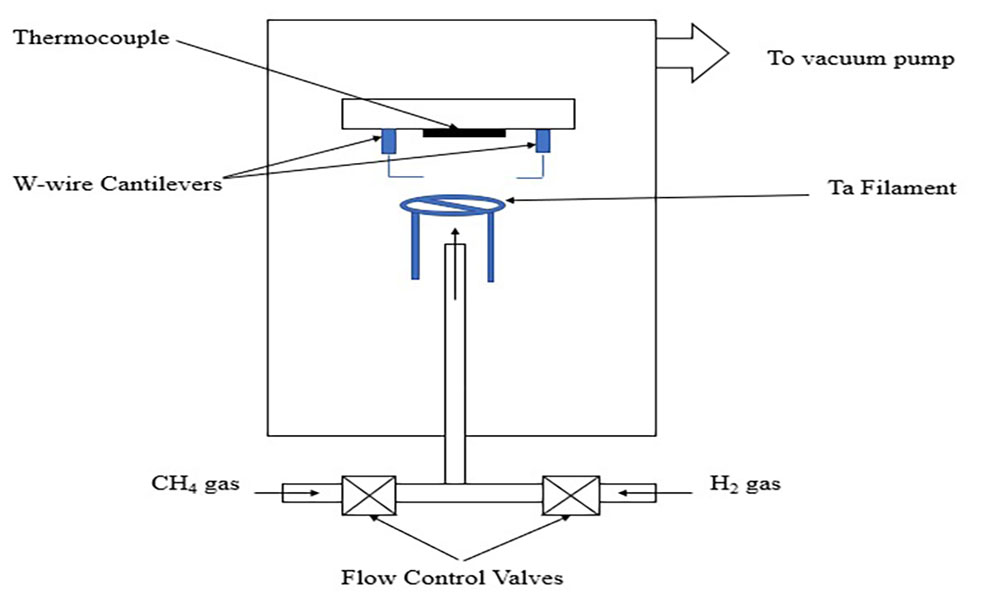

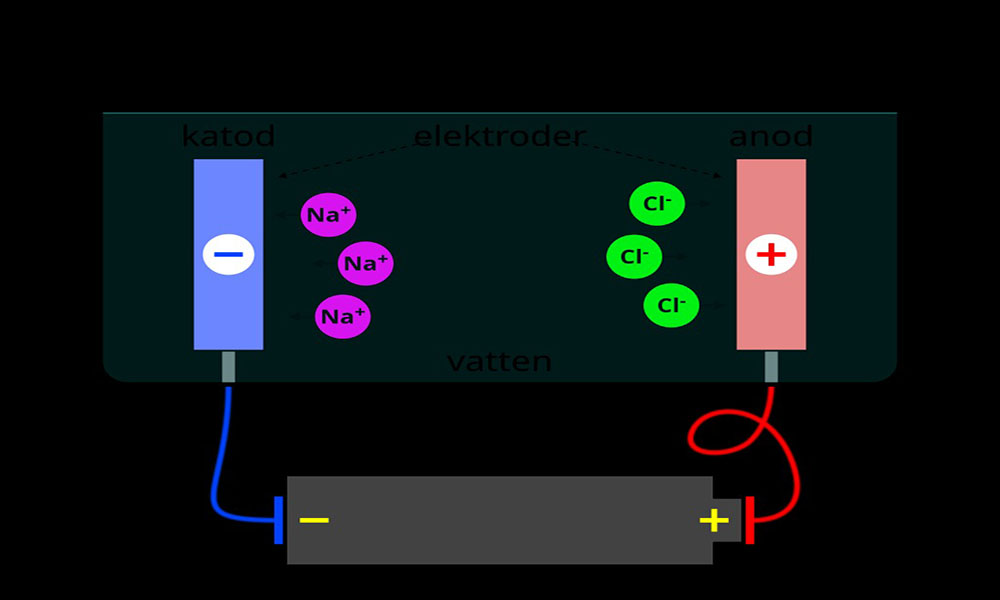

ب) الکترولیز نمکهای منیزیم: در این روش، از کلرید منیزیم (MgCl₂) در حمام نمک مذاب استفاده میشود:

🔸الکترولیز: با اعمال جریان الکتریکی، منیزیم در کاتد رسوب میکند.

🔸جمعآوری و پودر کردن: منیزیم جامد جمعآوری شده و با آسیاب به پودر تبدیل میشود.

⬤مزایا: تولید منیزیم با خلوص بسیار بالا و مناسب برای کاربردهای حساس مانند داروسازی

⬤معایب: نیاز به تجهیزات پیچیده و پرهزینه و مصرف انرژی بالا

ویژگیهای فنی پودر منیزیم تولیدی

پودر منیزیم بسته به روش تولید و کاربرد، ویژگیهای متفاوتی دارد:

| ویژگی | توضیح |

|---|---|

| رنگ | نقرهای مایل به سفید |

| دانهبندی | بسته به کاربرد، مش 50 تا مش 325 |

| خلوص | بیشتر از 98.5٪ برای مصارف حساس |

| واکنشپذیری | بسیار بالا – خطرناک در صورت تماس با هوا، رطوبت یا جرقه |

کاربردهای شگفتانگیز پودر منیزیم

پودر منیزیم به دلیل خواص منحصربهفردش در صنایع مختلف کاربرد دارد:

چرا تولید پودر منیزیم چالشبرانگیز است؟

تولید پودر منیزیم به دلیل واکنشپذیری بالای این فلز با چالشهایی همراه است:

🔶خطر اشتعال: پودر منیزیم در حضور اکسیژن یا رطوبت بهراحتی مشتعل میشود.

🔶نیاز به محیط کنترلشده: فرآیندها باید در اتمسفر بیاثر انجام شوند.

🔶مصرف انرژی: روشهای شیمیایی مانند Pidgeon انرژیبر هستند.

سخنان پایانی

تولید پودر منیزیم ترکیبی از علم، فناوری و دقت است. از آسیاب مکانیکی ساده تا فرآیندهای شیمیایی پیچیده مانند Pidgeon، هر روش ویژگیها و کاربردهای خاص خود را دارد. این ماده شگفتانگیز، با وجود چالشهای تولید، نقش مهمی در پیشرفت صنایع مدرن ایفا میکند. اگر به دنبال پودر منیزیم باکیفیت برای پروژههای خود هستید، فلات کالا همراه شماست!

در فلات کالا، ما پودر منیزیم با خلوص بالا و دانهبندیهای متنوع ارائه میکنیم که با استانداردهای صنعتی و ایمنی تولید شدهاند. محصولات ما برای کاربردهای تخصصی مانند پیروتکنیک و متالورژی پودر بهینهسازی شدهاند و با بستهبندی ایمن و استاندارد به دست مشتریان میرسند.

چگونه خلوص پودر منیزیم را افزایش دهیم؟

با تصفیه دقیق پس از میعان یا الکترولیز.

تفاوت پودر منیزیم با منیزیم جامد چیست؟

پودر ریزتر و واکنشپذیرتر است.

چگونه پودر منیزیم ذخیره شود؟

در ظروف ضدآب و دور از رطوبت و جرقه.

چرا چین در تولید منیزیم پیشرو است؟

به دلیل منابع فراوان دولومیت و هزینه پایین تولید.