مقایسه پودرهای فلزی، بهویژه پودر آهن با پودرهای مس، روی و آلومینیوم، یکی از تصمیمگیریهای کلیدی در زنجیره تأمین و طراحی محصول در صنایع مدرن است. هر یک از این پودرها با ترکیب منحصربهفردی از قیمت، چگالی، هدایت الکتریکی و حرارتی، واکنشپذیری، قابلیت شکلپذیری و رفتار در برابر خوردگی، جایگاه کاملاً متفاوتی در سبد مواد اولیه کارخانهها پیدا کردهاند.

در حالی که پودر آهن همچنان به دلیل هزینه بسیار پایین و رفتار سینترینگ عالی، ستون فقرات متالورژی پودر و تولید انبوه قطعات سازهای باقی مانده است، پودر مس بهخاطر رسانندگی بینظیر الکتریکی و حرارتی، پودر روی به دلیل عملکرد بیرقیب در حفاظت کاتدی و ضدخوردگی، و پودر آلومینیوم بهواسطه سبکی شدید و انرژی شیمیایی بالا، هر کدام قلمروهای اختصاصی خود را در صنایع الکترونیک، رنگ و پوشش، هوافضا، انرژی و پیروتکنیک ایجاد کردهاند.

درک دقیق این تفاوتها نه تنها به کاهش هزینه تمامشده کمک میکند، بلکه امکان انتخاب بهینه ماده را در برابر الزامات عملکردی، محدودیتهای وزنی، الزامات ایمنی و اهداف زیستمحیطی فراهم میآورد.

فهرست موضوعات

پودرهای فلزی به عنوان یکی از مهمترین مواد اولیه در صنایع متالورژی، شیمیایی، رنگسازی، تولید قطعات مهندسی و مواد پیشرفته، نقش کلیدی ایفا میکنند. در میان این پودرها، پودر آهن، مس، روی و آلومینیوم بیشترین حجم مصرف را به خود اختصاص دادهاند. هر کدام از این پودرها خواص منحصربهفردی دارند که آنها را برای کاربردهای خاص مناسب میسازد. انتخاب درست بین این مواد نه تنها میتواند هزینههای تولید را کاهش دهد، بلکه کیفیت و کارایی محصولات نهایی را نیز افزایش میدهد.

در این مقاله که برای فلات کالا تهیه شده است، یک مقایسه دقیق و صنعتی بین پودر آهن، مس، روی و آلومینیوم ارائه میشود. این مقایسه بر اساس ویژگیهای فنی، کاربردها، مزایا و محدودیتها انجام شده تا به تولیدکنندگان و متخصصان صنعت کمک کند تا انتخاب هوشمندانهتری داشته باشند. تمرکز اصلی بر جنبههای عملی و کاربردی است تا این مقاله به عنوان یک راهنمای مفید عمل کند.

مقایسه ویژگیها و خصوصیات فنی

هر پودر فلزی بر اساس خواص فیزیکی و شیمیایی خود، در صنایع مختلف کاربرد پیدا میکند. در جدول زیر، مقایسهای از ویژگیهای کلیدی این چهار پودر ارائه شده است. این ویژگیها شامل چگالی، هدایت حرارتی و الکتریکی، واکنشپذیری، قیمت تقریبی و رنگ هستند که مستقیماً بر انتخاب ماده تأثیرگذارند.

| فلز | چگالی | هدایت حرارتی | هدایت الکتریکی | واکنش پذیری | قیمت تقریبی | رنگ |

|---|---|---|---|---|---|---|

| آهن (Fe) | متوسط | خوب | متوسط | متوسط | اقتصادیترین | خاکستری تیره |

| مس (Cu) | بالا | بسیار عالی | بسیار عالی | کم | نسبتاً گران | نارنجی/سرخ |

| روی (Zn) | متوسط | خوب | ضعیف تا متوسط | مناسب | متوسط | خاکستری نقرهای |

| آلومینیوم (Al) | بسیار کم (سبک) | خیلی خوب | خوب | بسیار بالا (پودر ریز واکنشپذیر) | متغیر | نقرهای روشن |

این جدول نشان میدهد که پودر آهن به دلیل قیمت پایین و خواص متعادل، گزینهای اقتصادی برای کاربردهای عمومی است، در حالی که پودر مس با هدایت الکتریکی برتر، برای صنایع الکترونیکی ایدهآل است. پودر روی واکنشپذیری مناسبی برای ضدزنگسازی دارد و پودر آلومینیوم با چگالی کم، برای کاربردهای سبکوزن مناسب است.

مقایسه کاربردها در صنعت

کاربردهای این پودرها در صنایع مختلف متنوع است. در جدول زیر، سطح کاربرد هر پودر در حوزههای کلیدی با استفاده از سیستم ستارهدار (از ★☆☆☆☆ تا ★★★★★) نشان داده شده است. این مقایسه بر اساس حجم مصرف صنعتی و کارایی واقعی انجام شده.

| کاربرد صنعتی | پودر آهن | پودر مس | پودر روی | پودر آلومینیوم |

|---|---|---|---|---|

| متالورژی پودر | ★★★★☆ (ماده پایه اصلی) | ★★★☆☆ | ★★☆☆☆ | ★★★★☆ |

| رنگسازی | ★★★☆☆ (اکسید آهن) | ★☆☆☆☆ | ★★★★★ (رنگهای ضدزنگ) | ★★★★☆ |

| الکترونیک | ★★☆☆☆ | ★★★★★ | ★★☆☆☆ | ★★★☆☆ |

| صنایع شیمیایی | ★★★★☆ | ★★☆☆☆ | ★★★★☆ | ★★★★☆ |

| انرژی و پیروتکنیک | ★★☆☆☆ | ★★☆☆☆ | ★★☆☆☆ | ★★★★★ |

| ضدزنگ و خوردگی | ★★☆☆☆ | ★☆☆☆☆ | ★★★★★ | ★★★★☆ |

از این جدول مشخص است که پودر آهن در متالورژی پودر غالب است، پودر مس در الکترونیک بیرقیب، پودر روی در رنگسازی و ضدزنگ پیشرو، و پودر آلومینیوم در انرژی و پیروتکنیک برتر است. این مقایسه کمک میکند تا تولیدکنندگان بر اساس نیاز صنعت خود، اولویتبندی کنند.

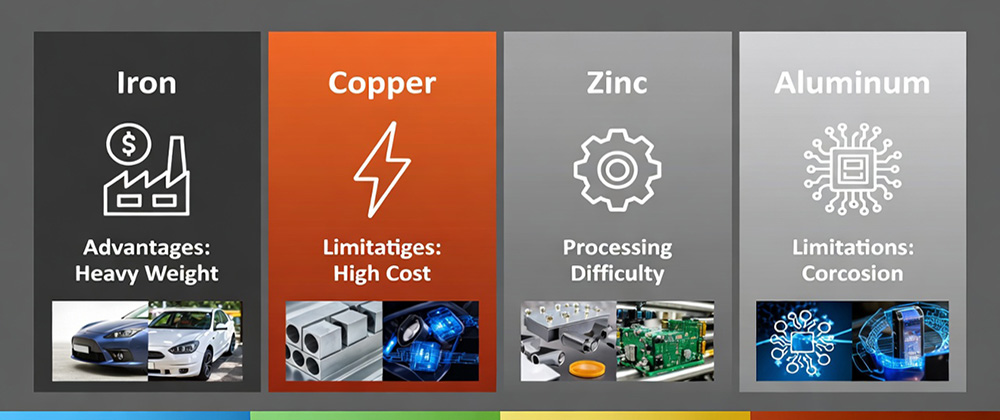

مقایسه مزایا و محدودیتها

هر پودر فلزی مزایا و محدودیتهای خاص خود را دارد که باید در انتخاب مد نظر قرار گیرد. در ادامه، به صورت جداگانه برای هر کدام بررسی میشود:

پودر آهن به دلیل قیمت بسیار اقتصادی، دسترسی آسان و قابلیت عالی شکلدهی و سینترینگ، گزینه اصلی برای تولید انبوه قطعات صنعتی است؛ با این حال رسانندگی الکتریکی پایینتر از مس و وزن بیشتر نسبت به آلومینیوم از محدودیتهای آن به شمار میرود و بیشتر در قطعات خودرو، ماشینآلات، تولید اکسیدهای رنگزا و هسته فریتها کاربرد دارد.

پودر مس به خاطر بهترین هدایت الکتریکی در میان فلزات، مقاومت عالی به خوردگی و عملکرد فوقالعاده در لحیمکاری و قطعات الکترونیکی بسیار ارزشمند است؛ اما وزن بالا، قیمت نسبتاً گران و مصرف محدودتر نسبت به آهن و روی، کاربرد آن را بیشتر به فیوزها، کانکتورها، جوشکاری و تولید آلیاژهای برنج و برنز متمرکز کرده است.

پودر روی بهترین انتخاب برای حفاظت کاتدی، ضدزنگسازی و گالوانیزه کردن فلزات است و در تولید اکسید روی (ZnO) و فعالسازی در صنعت لاستیک نقش کلیدی دارد؛ با وجود این، رسانایی الکتریکی پایین و کاربرد محدود در قطعات سازهای متالورژی پودر باعث شده بیشتر در پرایمرهای غنی از روی، لاستیکسازی و باتریها استفاده شود.

پودر آلومینیوم به لطف چگالی بسیار پایین، انرژی بالا، ظاهر براق متالیک و قدرت احتراق عالی، مادهای بینظیر برای کاربردهای سبکوزن و پرانرژی است؛ اما حساسیت زیاد به جرقه و احتراق و قیمت بالاتر گریدهای ریز، استفاده از آن را عمدتاً به صنایع هوافضا، رنگهای متالیک و نسوز، سوخت موشک و مخلوط ترمیت آلومینیوم-اکسید آهن محدود کرده است.

چه زمانی کدام پودر را انتخاب کنیم؟

انتخاب پودر مناسب بر اساس هدف تولید تعیین میشود. جدول زیر راهنمایی عملی ارائه میدهد:

| هدف تولید | بهترین انتخاب |

|---|---|

| قطعات ساختاری ارزان و پرحجم | پودر آهن |

| انتقال جریان و تولید آلیاژهای رسانا | پودر مس |

| محافظت از فلزات و ضدزنگ | پودر روی |

| وزن کم و انرژی بالا + ظاهر متالیک | پودر آلومینیوم |

این راهنما بر اساس تحلیل صنعتی تدوین شده و میتواند پایهای برای تصمیمگیریهای سریع باشد.

جمعبندی

چهار پودر فلزی اصلی بازار – آهن، مس، روی و آلومینیوم – هر کدام جایگاه خاص خود را در صنایع دارند:

- 🟢 آهن: اقتصادی و مناسب برای قطعات مهندسی.

- 🟠 مس: برای کاربردهای الکتریکی ایدهآل.

- 🔵 روی: در رنگ، لاستیک و ضدزنگ بیرقیب.

- ⚪ آلومینیوم: برای کاربردهای سبک، براق و انرژیزا.

انتخاب هوشمندانه بین این پودرها میتواند هزینه تولید را کاهش داده و کیفیت محصول را بهطور قابلتوجه افزایش دهد. برای فلات کالا، توصیه میشود بر اساس نیازهای خاص مشتریان، ترکیبی از این پودرها را در انبار نگه دارید و مشاورههای فنی ارائه دهید تا ارزش افزوده بیشتری ایجاد شود. اگر نیاز به جزئیات بیشتر یا نمونههای عملی دارید، میتوانید با کارشناسان فلات کالا تماس بگیرید.

پرسش و پاسخ متداول

پودر مس در تولید چه آلیاژهایی استفاده میشود؟

پودر مس برای تولید آلیاژهای برنج و برنز کاربرد دارد و به دلیل مقاومت به خوردگی، در جوشکاری و لحیمکاری نیز مفید است.

در متالورژی پودر، کدام پودر پایه اصلی است؟

پودر آهن اصلیترین ماده پایه در متالورژی پودر است و برای تولید قطعات ساختاری ارزان و پرحجم مانند قطعات خودرو مناسب است.

تفاوت رنگ پودرهای فلزی چیست؟

پودر آهن خاکستری تیره، مس نارنجی/سرخ، روی خاکستری نقرهای و آلومینیوم نقرهای روشن است که این تفاوتها در کاربردهای رنگسازی تأثیرگذار است.

چرا پودر مس گرانتر از پودر آهن است؟

به دلیل خواص برتر مانند هدایت الکتریکی بالا و مقاومت به خوردگی، پودر مس قیمت بالاتری دارد و مصرف آن محدودتر است.

چگونه انتخاب پودر فلزی بر اساس هدف تولید انجام شود؟

برای قطعات ارزان ساختاری از آهن، انتقال جریان از مس، ضدزنگ از روی و کاربردهای سبک از آلومینیوم استفاده کنید.

مقایسه پودر آهن، مس، روی و آلومینیوم | کاربردها، مزایا و قیمت در صنعت